Premium-Qualitäts-O-Ringe

Der O-Ring ist wegen des geringen Einbauraums und der sehr einfachen Montage das universellste Dichtelement überhaupt. Wegen seiner einfachen Geometrie, seiner guten Wirksamkeit und seiner Verfügbarkeit in vielen Abmessungen und Werkstoffen ist der der O-Ring das meistverwendete Mittel zur Verhinderung des unerwünschten Austretens oder Verlustes von Medien.

Wir liefern Ihnen O-Ringe in kürzester Zeit nach ISO 3601 in kompromissloser Premium-Qualität aus allen gängigen Elastomeren wie NBR, EPM, EPDM, FKM, NR, PTFE und FFKM. Zusätzlich steht eine

Vielzahl an Sonderwerkstoffen für die Pharma- und Lebensmittelindustrie zur Verfügung.

Die Anforderungen an die einzusetzenden Dichtungen sind sehr unterschiedlich und hängen sowohl von der Anwendung als auch dem Einsatzgebiet und der Branche ab. Selbst innerhalb einer genau definierten Branche sind sehr unterschiedliche Anforderungsprofile nicht selten. Zunehmend ist hier ein Trend zur Individualisierung der Dichtungslösung festzustellen. Diesen individuellen Anforderungen kann nur ein hochwertiger, präzise verarbeiteter Werkstoff gerecht werden, welcher vielen unterschiedlichen Ansprüchen gerecht wird.

Sonderservice

Farbkennzeichnung (Punkte) von O-Ringen

Unter- und Einzelverpackung

Nachträgliches Waschen in deionisiertem Wasser

Sonderbehandlungen: Molykotieren, Graphitieren, Teflonisieren Silikonisieren

100 % maschinelle optische Masskontrolle (AD < 80 mm)

Spezialetiketten- auch mit Kundenbarcode

Erstmusterprüfbericht

Bei richtiger Nutauslegung und Werkstoffauswahl kann ein O-Ring ruhend und bewegt, innerhalb der Temperaturgrenzen des Werkstoffs über einen langen Zeitraum eingesetzt werden.

Beschreibung

Der O-Ring wird hauptsächlich aus einem Elastomer hergestellt und ist ein geschlossener Ring mit einem kreisförmigen Querschnitt. Die O-Ring-Abmessungen werden durch den Innendurchmesser (d1) und der Schnurstärke (d2) definiert.

O‑Ringe werden aus unterschiedlichen Kautschuken in beheizten Spritz- oder Pressformen stoss- und nahtlos durch Vulkanisieren (Vernetzen) hergestellt.

Wirkungsweise

Die Dichtwirkung des O‑Rings wird durch die elastische Verformung seines Querschnitts

(Schnurdurchmesser d2) in einem entsprechend gestalteten Einbauraum (Nut) erzeugt. Dabei wird der kreisförmige Querschnitt in einen elliptischen verformt, der den Dichtspalt an der Dicht- bzw. Kontaktfläche und am Nutgrund verschliesst. Dadurch wird eine Flächenpressung erzeugt, die zur Erzielung einer Dichtwirkung nötig ist.

Der Schnurdurchmesser d2 muss stets grösser sein als die Tiefe des Einbauraums.

Härte

Die Härte ist eine Eigenschaft, welche beim Dichtvorgang eine Rolle spielt. Gemessen wird die Härte nach Shore oder IRHD (International Rubber Hardness Degree).

Bei einer Schnurstärke von ≤ 3 mm ist eine Härtemessung nur nach IRHD sinnvoll. Unsere Datenblätter weisen die Härte in Shore A (DIN53505) und IRHD (DIN ISO 48) aus. Eine Härtemessung am O-Ring ist bei einer Schnurstärke von ≤ 1,6 nicht mehr sinnvoll.

Einbauarten von O-Ringen

Es wird unterschieden, ob der O-Ring-Querschnitt axial oder radial verformt wird. Des Weiteren unterscheidet man bei der radialen Verformung nach «aussendichtend» (Nut im Innenteil – Kolbendichtung) und «innendichtend» (Nut im Aussenteil – Stangendichtung).

O-Ringe sollten als ruhend beanspruchte Dichtung eingesetzt werden. Wenn die Abdichtung zwischen zueinander bewegenden Maschinenteilen erfolgt, spricht man von einer dynamischen Abdichtung. Als bewegt beanspruchte Dichtungen stellen O-Ringe jedoch nur in Ausnahmefällen eine optimale technische Lösung dar.

Einbauräume für O-Ringe

Nuttiefe t

Die Nuttiefe ist für die Verpressung des O-Rings verantwortlich. Bei statischem Einsatz sollte die anfängliche Verpressung zwischen 15% und 30% betragen.

Bei einem dynamischen Einsatz sollte mit einer grösseren Nuttiefe eine Verpressung zwischen 6% und 20% gewählt werden.

Nutbreite b

Die Nutbreite ergibt sich durch die Schnurstärke d2 und der elliptischen Form nach der Verpressung. Sie soll so konzipiert werden, dass der O-Ring die Nut nur zu 85% ausfüllt. Somit hat der O-Ring im Falle von Volumenzunahme durch Quellung noch Platz, um sich ausdehnen zu können.

Medienbeständigkeit von Elastomeren

Eine Veränderung durch einen chemischen Angriff und eine physikalische Schrumpfung des O-Rings müssen unbedingt vermieden werden.

Physikalische Prozesse

Bei einer Quellung wird das Medium vom Elastomer aufgenommen und die technologischen Werte werden verändert. Die Funktion wird nicht unbedingt beeinträchtigt. Eine zu hohe Quellung kann zur Überfüllung des Einbauraumes führen, wodurch der O-Ring mechanisch zerstört wird. Quellwerte erhalten Sie aus der Literatur oder fragen Sie uns an, wir helfen Ihnen gerne.

Bei einer Schrumpfung werden vom Medium Mischungsbestandteile (Weichmacher) herausgelöst. Dies führt zur Leckage, weil die Verpressung der Dichtung zu gering wird.

Chemischer Angriff

Hierbei wird die Polymerkette gespalten und das Elastomer wird zerstört. Der Werkstoff wird hart und spröde und verliert seine elastischen Eigenschaften.

Unter allen Umständen muss ein chemischer Angriff vermieden werden. Angaben über die chemischen Beständigkeiten findet man in Werkstoffbeschreibungen (Datenblätter) oder Beständigkeitslisten. Calfatec stellt eine Beständigkeitsliste auf Anfrage zur Verfügung.

Flanschdichtung

Die Nut befindet sich im Flansch und wird mit einer Deckplatte verschraubt.

Bestimmung des Innendurchmessers d1

Wichtig ist es, die Wirkung des Drucks zu beachten:

Der Innendurchmesser d1 des O-Rings sollte bei Aussendruck gleich dem Nutinnendurchmesser d8 gewählt werden. Der O-Ring sollte am Innendurchmesser des Einbauraumes d8 anliegen.

Der Aussendurchmesser des O-Rings (d1 + 2d2) sollte bei Innendruck gleich dem Nut-Aussendurchmesser d7 gewählt werden. Der O-Ring sollte am Aussendurchmesser des Einbauraumes d7 anliegen.

Kolbendichtung

Befindet sich die Nut im Innenteil, bezeichnet man dies als Kolbendichtung.

Bei radialem Einbau ist diese Abdichtungsart zu bevorzugen.

Bestimmung des Innendurchmessers d1

Die Abmessung des O‑Rings ist im Falle einer statischen bzw. dynamischen, radialen aussendichtenden Abdichtung so auszuwählen, dass der Innendurchmesser d1 ca. 1% bis 6% kleiner gewählt wird als der Nutgrunddurchmesser d3. Dies bedeutet, dass der O‑Ring leicht gedehnt eingebaut werden sollte.

Stangendichtung

Befindet sich die Nut im Ausenteil, spricht man von einer Stangendichtung.

Die Abmessung des O‑Rings ist im Falle einer statischen bzw. dynamischen, radialen, innendichtenden Abdichtung so auszuwählen, dass der Aussendurchmesser des O‑Rings (d1 + 2d2) ca. 1% bis 3% grösser gewählt wird als der Aussendurchmesser des Einbauraums d6.

Dies bedeutet, dass der O‑Ring leicht gestaucht eingebaut wird. Dabei muss der Innendurchmesser d1 stets ≥ dem Stangendurchmesser d5 sein.

|

|

Einbaumasse für O-Ringe in einer radialen Stangendichtung |

Einbaumasse für O-Ringe in einer axialen Flanschdichtung |

Radien für Einbauräume für Stangendichtung Kolbendichtung Flanschdichtung |

|||||

|

|

Einbaumasse für O-Ringe in einer radialen Kolbendichtung |

|||||||

|

d2 |

t |

zmin |

b |

b4 |

h |

r1 |

r2 ± 0.1 |

|

|

|

statisch |

dynamisch |

|

|

|

|

|

|

|

1.00 |

0.70 |

0.80 |

1.10 |

1.60 |

1.80 |

0.75 |

0.3 ± 0.1 |

0.2 |

|

1.50 |

1.10 |

1.20 |

1.10 |

2.30 |

2.60 |

1.10 |

0.3 ± 0.1 |

0.2 |

|

1.78 |

1.35 |

1.40 |

1.10 |

2.80 |

3.20 |

1.30 |

0.3 ± 0.1 |

0.2 |

|

2.00 |

1.50 |

1.60 |

1.10 |

3.10 |

3.50 |

1.45 |

0.3 ± 0.1 |

0.2 |

|

2.50 |

1.90 |

2.05 |

1.30 |

3.80 |

3.90 |

1.85 |

0.3 ± 0.1 |

0.2 |

|

2.62 |

2.05 |

2.15 |

1.50 |

3.80 |

4.00 |

2.00 |

0.3 ± 0.1 |

0.2 |

|

3.00 |

2.35 |

2.50 |

1.50 |

4.40 |

4.70 |

2.30 |

0.6 ± 0.2 |

0.2 |

|

3.53 |

2.80 |

2.95 |

1.80 |

5.00 |

5.30 |

2.70 |

0.6 ± 0.2 |

0.2 |

|

4.00 |

3.20 |

3.35 |

2.00 |

5.50 |

6.00 |

3.10 |

0.6 ± 0.2 |

0.2 |

|

4.50 |

3.60 |

3.80 |

2.30 |

6.20 |

6.40 |

3.60 |

0.6 ± 0.2 |

0.2 |

|

5.00 |

4.00 |

4.20 |

2.50 |

6.80 |

7.00 |

4.00 |

0.6 ± 0.2 |

0.2 |

|

5.33 |

4.30 |

4.50 |

2.70 |

7.20 |

7.60 |

4.20 |

0.6 ± 0.2 |

0.2 |

|

5.50 |

4.45 |

4.65 |

2.80 |

7.50 |

7.80 |

4.40 |

1.0 ± 0.2 |

0.2 |

|

6.00 |

4.85 |

5.10 |

3.00 |

8.20 |

8.00 |

4.90 |

1.0 ± 0.2 |

0.2 |

|

6.50 |

5.30 |

5.55 |

3.30 |

8.80 |

8.50 |

5.30 |

1.0 ± 0.2 |

0.2 |

|

6.99 |

5.80 |

6.00 |

3.60 |

9.50 |

9.00 |

5.70 |

1.0 ± 0.2 |

0.2 |

|

7.50 |

6.25 |

6.45 |

3.80 |

10.00 |

9.50 |

6.20 |

1.0 ± 0.2 |

0.2 |

|

8.00 |

6.70 |

6.90 |

4.00 |

10.60 |

10.00 |

6.70 |

1.0 ± 0.2 |

0.2 |

|

9.00 |

7.65 |

7.90 |

4.50 |

11.60 |

11.10 |

7.60 |

1.0 ± 0.2 |

0.2 |

|

10.00 |

8.50 |

8.80 |

5.00 |

12.90 |

12.20 |

8.70 |

1.0 ± 0.2 |

0.2 |

Einbauräume bei PTFE-O-Ringen

PTFE-O-Ringe besitzen nur eine geringe Elastizität. Die O-Ring-Abmessung ist identisch zum abzudichtenden Nennmass zu wählen. Vorzugsweise soll der Einbau in axial leicht zugänglichen Nuten geschehen.

Über die Abmessungen für Nutbreite (b) und Nuttiefe (h) geben wir Ihnen gerne auf Anfrage Auskunft.

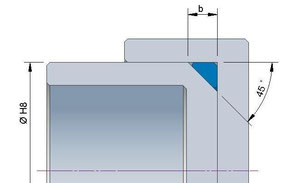

Trapeznut

Die Trapeznut hilft, den O-Ring beim Auf- und Zufahren von Werkzeugen, während der Montage- und Servicearbeiten festzuhalten.

Die Herstellung und Bearbeitung dieser Nut ist aufwändig und teuer.

Die Nutbreite b wird vor dem Entgraten an der Kante gemessen.

Der Radius r2 ist so auszuführen, dass der O-Ring beim Einlegen in die Nut nicht verletzt wird.

Dreiecksnut

Bei Deckel- und Flanschabdichtungen kommt die Dreiecksnut zum Einsatz. Der O-Ring liegt ohne eine gewährleistete definierte Anpressung an drei Seiten an. Das Erreichen der festgelegten Toleranzen ist bei der Herstellung schwierig. Dadurch ist die Dichtfunktion nicht immer gegeben.

Die O-Ring-Schnurstärke d2 für diese Nutform soll mehr als 3 mm betragen.

|

Trapeznut |

|

Dreiecksnut |

|||||||

|

d2 |

b ± 0.05 |

t ± 0.05 |

r2 |

r1 |

|

d2 |

b |

r |

|

|

2.50 |

2.30 |

2.00 |

0.25 |

0.40 |

3.00 |

4.00 + 0.2 |

0.60 |

||

|

2.62 |

2.40 |

2.10 |

0.25 |

0.40 |

3.53 |

4.70 + 0.20 |

0.90 |

||

|

3.00 |

2.70 |

2.40 |

0.25 |

0.40 |

4.00 |

5.40 + 0.20 |

1.20 |

||

|

3.53 |

3.20 |

2.80 |

0.25 |

0.80 |

5.00 |

6.70 + 0.25 |

0.12 |

||

|

4.00 |

3.70 |

3.10 |

0.25 |

0.80 |

5.33 |

7.10 + 0.25 |

1.50 |

||

|

5.00 |

4.40 |

4.00 |

0.25 |

0.80 |

6.00 |

8.00 + 0.30 |

1.50 |

||

|

5.33 |

4.80 |

4.20 |

0.40 |

08.0 |

6.99 |

9.40 + 0.30 |

2.00 |

||

|

6.00 |

5.50 |

4.80 |

0.40 |

0.80 |

8.00 |

10.80 + 0.30 |

2.00 |

||

|

6.99 |

6.50 |

5.60 |

0.40 |

1.60 |

8.40 |

11.30 + 0.30 |

2.00 |

||

|

8.00 |

7.50 |

6.50 |

0.40 |

1.60 |

10.00 |

13.60 + 0.35 |

2.50 |

||

Temperaturbereiche verschiedener elastomerer Werkstoffe

(Medium: Luft)

Es ist wichtig, ob die Temperaturen dauerhaft oder kurzzeitig anstehen. Die zulässigen Temperaturbereiche sind vom eingesetzten Werkstoff abhängig.

Unterhalb der Glasübergangstemperatur verlieren Elastomere die Elastizität und mechanische Belastbarkeit. Dieser Zustand ist mittels Erwärmung reversibel. Das heisst, die ursprünglichen Eigenschaften werden wieder hergestellt.

Die obere Temperatureinsatzgrenze wird stets durch die einwirkenden Medien bestimmt.

Das heisst, eine 100 C° Luft-Beständigkeit ist nicht gleichbedeutend mit einer 100 C° Öl-Beständigkeit. Wird die Temperatureinsatzgrenze dauerhaft überschritten, wird das Elastomer zerstört. Der Zustand ist nicht reversibel.

Temperaturbereiche verschiedener elastomerer Werkstoffe (Medium: Luft):